© Bernhard Straßner 2023 - Irlenweg 12 -94227 Zwiesel- 01711983508

Gravur-Berufsbild

Herausgegeben von der Bundesanstalt für Arbeit, Nürnberg, im Einvernehmen mit dem Arbeitgeberverband der Deutschen Glasindustrie e.V., München, dem Zentralverband des Deutschen Handwerks, Bonn und dem Deutschen Gewerkschaftsbund, DüsseldorfVerfasser: Dr.-Ing. Fred Steuerwald, Berlin)

Glasveredler/Glasveredlerin* (Glasschleifer und

Glasätzer/Glasschleiferin und Glasätzerin)

Trotz der noch unterschiedlichen Ausbildungsberufsbezeichnungen von

"Glasveredler" für den Geltungsbereich der Industrie und "Glasschleifer und

Glasätzer" für den Geltungsbereich des Handwerks sind alle Ausbildungs- und

Prüfungsinhalte gleich. Deshalb wird die Umbenennung der Berufsbezeichnung

auch für den Geltungsbereich des Handwerks in 'Glasveredler" mit einer

Änderungsverordnung angestrebt. Im Vorgriff auf diese Änderung wird im folgenden

Text anstelle der Doppelbezeichnung die Berufsbezeichnung einheitlich mit

Glasveredler/in in der männlichen oder in der weiblichen Form verwendet.

Unabhängig hiervon steht der Beruf Männern wie Frauen offen.

1 Aufgaben und Tätigkeiten

1.1 Aufgaben

Die Aufgabe des Glasveredlers besteht hauptsächlich darin, durch unterschiedliche

manuelle Glasbearbeitungstechniken wie Gravur, Schliff, Sandstrahlen, Ätzung,

Politur, Beschichtung die Oberflächen von Hohl- und Flachglasartikeln zu

dekorieren und damit in kunsthandwerklich-ästhetischem Sinn wertsteigernd zu

veredeln. Nebenbei führt er auch Vollendungsarbeiten durch Schneiden, Sprengen,

Bohren, Schleifen sowie Montage von Glasartikeln durch. Entsprechend der

jeweiligen Bedeutung der einzelnen Veredlungstechniken werden die Aufgaben des

Glasveredlers in einer der 3 Fachrichtungen Schliff, Gravur oder Flächenveredlung

unterschieden.

Zum Aufgabengebiet des Glasveredlers, Fachrichtung Schliff, gehört das Veredeln

der Glasoberflächen durch Muster-, Hoch und Tiefschliffe. Diese Tätigkeiten wurden

vor der Neuordnung vom "Hohlglasfeinschleifer (Industrie)" sowie von speziell

qualifizierten "Glasschleifern und Glasätzern (Handwerk) ausgeführt.

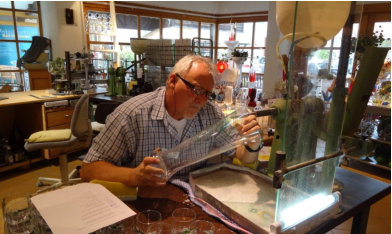

Zum Aufgabengebiet des Glasveredlers, Fachrichtung Gravur, gehört insbesondere

das Veredeln von Glasoberflächen durch Gravieren mit floralen, figuralen,

ornamentalen Dekoren, Reliefdekoren, Wappen und Schriften. Diese Tätigkeiten

wurden vor der Neuordnung vorwiegend vom Glasgraveur (Industrie) sowie von

speziell qualifizierten Glasschleifern und Glasätzern (Handwerk) ausgeführt.

Zum Aufgabengebiet in der Fachrichtung Flächenveredlung gehört insbesondere

das Veredeln von Glasoberflächen durch Strahl- und Säuremattieren in Tönen,

Tiefen und Strukturen sowie Aufbringen von (Silber-)beschichtungen, Siebdruck,

Umdruck und Abziehbildern. Diese Tätigkeiten wurden vor der Neuordnung

vorwiegend von speziell qualifizierten Glasschleifern und Glasätzern (Handwerk)

ausgeführt.

1.2 Tätigkeiten

1.2.1 Tätigkeitsmerkmale

Nach der Formgebung von Hohl- und Flachglasartikeln durch Glasmacher oder

Industrieglasfertiger kann für einige Artikel eine weitere Wertsteigung durch die

Glasveredlung erfolgen. Darunter versteht man eine zusätzliche Dekoration, die die

vorgegebenen Formen und Funktionen weiter zur Geltung bringt. Man

unterscheidet folgende Arten von Veredlungstechniken:

Die mechanisch abfragenden Veredlungstechniken

Glasschliff

Glasgravur

Sandstrahltechnik.

Als weitere chemisch abfragende Glasveredlung existiert die

Glasätzerei.

Als chemisch auftragende Glasveredlung zählt die

Glasmalerei.

Zwar gehört auch die Glasmalerei zu den Glasveredlungstechniken im weiteren.

Diese wird jedoch hier nicht weiter behandelt, weil sie Teil des Handwerksberufes

Glas- und Porzellanmaler bzw. des Industrieberufes Glas- und Kerammaler ist.

Auch die heutigen Tätigkeiten des Glasveredlers sind im Rahmen der jeweiligen

Spezialisierung stark traditionell geprägt.

Bei der folgenden Beschreibung der einzelnen Glasveredlungstechniken wird an

den früher eigenständigen Berufen angeknüpft. Sie gelten prinzipiell bei den

jeweiligen Spezialisierungen des neugeordneten Glasveredlers weiter.

Die Glasgravur, früher als Glasschnitt bezeichnet, ist mit dem Glasschliff als

verfeinerte Technik nah verwandt. Während der Aufbau der Schliffmuster meist

geometrischer Natur ist, liegt bei der Glasgravur, besonders der Kupfergravur, das

Hauptgewicht bei der freien Gestaltungsweise und mehr bildhaften Art.

Der Glasschnitt/die Glasgravur ist eine der ältesten und schwierigsten

Glasveredlungstechniken, die eine langjährige Schulung und eine umfangreiche

Ausbildung verlangen. Die Gravur erfordert selbständiges, bildnerisches Schaffen,

wobei man grundsätzlich von den technischen Möglichkeiten ausgehen muß, die

Gravierrädchen auf dem Glas bei der Gestaltung erlauben. Der Glasschneider

(Glasgraveur) arbeitet mit verschiedenen kleinen und feinen Rädchen aus Kupfer,

die auf einer waagerecht rotierenden Spindel aufgemietet sind. Die

Umfangsgeschwindigkeit des Kupferrädchens hängt von der Art der Arbeit und im

wesentlichen von dem Durchmesser des Scheibchens ab und wird durch Wechsel

auf unterschiedliche große Riemenscheiben reguliert.

Die Kupferrädchen allein schneiden freilich das Glas nicht. Der eigentliche

Schleifprozeß wird dadurch ermöglicht, daß man aus einem Napf ein Gemisch aus

Schmirgel, Öl und Petroleum je nach Bedarf mit dem Finger an das rotierende

Scheibchen aufstreicht. Diese Art der Schneidetechnik nennt man Kupfergravur.

Daneben arbeitet der Graveur auch mit Rädchen aus Korund und Kunststein, auf

die während der Arbeit Wasser fließt (Steingravur).

Im Laufe der Entwicklung zeigten sich die ersten spezialisierten "Steingraveure', die

ihre Dekore nur mehr in der Technik der Steingravur ausführten. Auch heute pflegen

die Graveure diese beiden Arbeitstechniken, weshalb in Aus- und Weiterbildung

unbedingt beide Arbeitstechniken gelernt werden müssen.

Weil der Graveur beim Arbeiten keine unmittelbare Kontrolle hat, denn in dem

Augenblick des Andrückens des Glasartikels an das Rädchen verdeckt die

dunkelgraue Schmirgelmasse das Ziel des Schneidens, muß er ein

außerordentliches Empfinden für den sich einspielenden, erforderlichen Druck in

seinen Händen besitzen. Deshalb spricht man auch von virtuosem Setzen und

meint das sichere An- und Fortsetzen beim Schneiden in diesem alles verhüllenden

Schmirgelbrei.

Die mattgeschnittenen Stellen können durch Verwendung von Rädchen bzw.

Scheiben aus Holz, Kork, Filz-, Leder oder Blei wieder blank und hell poliert

werden, wodurch sich mannigfaltige Effekte erzielen lassen (Handpolitur). Man

kennt sie als Hell-Dunkel-Schattierungen. Polierte Flächen wirken dunkler als die

mattweißen Schnittflächen.

Beim Glasgravieren handelt es sich um eine leichte bis mittelschwere Arbeit, die

ausschließlich sitzend ausgeübt wird. Der Glasgraveur arbeitet meistens

selbständig. Die Arbeit kann freigestaltet oder reproduktiv sein.

Das Glaskugeln- oder (Hohlglas-)feinschleifen unterscheidet sich vom

Glasgravieren bzw. Glasschneiden dadurch, daß es mit größeren Schleifscheiben

und Formprofilen durchgeführt wird.

Der Hohlglasfeinschleifer (Glaskugler) arbeitet mit an einer Spindel befestigten

vertikalrotierenden Scheibe aus Korund, Schmirgel, Kunst- oder Naturstein. Das

Glas wird beim Einschleifen gegen eine sich senkrecht drehende Schleifscheibe

gedrückt. Je nach Profilierung des Schleifrades lassen sich unterschiedliche Muster

in Hohl-, Kugel-, Walzen-, Keil- und Ornamentschliff auf der Oberfläche anbringen.

Beim Arbeitsprozeß läuft zur Kühlung und Reinigung des Schleifgutes Wasser auf

die Scheibe. Zur Vorbereitung des Glasschliffes werden zunächst die Muster auf

der Glasoberfläche angezeichnet. In großen Betrieben wird diese Tätigkeit oft von

angelernten Kräften ausgeführt.

Der Schleifvorgang selbst gliedert sich in drei Arbeitsstufen:

Das Rauhschleifen (Vorreißen) als der schnell glasabtragende Vorgang mittels

rauhen, grobkörnigen Schleifscheiben (Siliziumcarbidscheiben)

Das Feinschleifen (Feinschliff) mittels feiner Korundsteine zum Glätten des Glases

bzw. Musters, wobei aber das Glas noch seidig-matt bleibt.

Das Polieren des Glases bzw. Musters mittels Borstenräder, Pappelholzscheiben,

Preßkorkscheiben, Filzrädern, die mit Poliermitteln wie Bimsmehl, Polierschlamm

oder Polierrot, mit Wasser gemischt, bestrichen werden.

Nun erst erhält das Glas bzw. Muster seinen ursprünglichen Glasglanz wieder.

An der senkrecht laufenden Schleifscheibe können Vertiefungen verschiedener Art

in das Glas geschliffen werden. So unterscheidet man den Olivschliff, Kugelschliff,

Rillenschliff, Eckenschliff und Walzenschliff sowie den Linienschnitt, Keilschnitt und

Scharfschnitt.

Die Vorrichtung, die der Hohlglasfeinschleifer benutzt, nennt man das Kuglerzeug.

Es ist zwar auf die gleiche Art gebaut wie das Gravurzeug, nur ist es viel größer und

stabiler. An der im Kuglerbock gelagerten Welle ist auf der linken Seite eine

Stufenscheibe befestigt. Das rechte Ende der Welle trägt den Hohlkonus für das

Anbringen der morsekegelartigen, auswechselbaren Steckspindeln mit den Schleif-

und Polierscheiben.

Der Antrieb der Welle erfolgt mittels Riemen, der die Stufenscheibe am Kuglerzeug

mit einer Gegenstufenscheibe verbindet, die entweder mit dem Motor direkt

gekuppelt ist oder auch wie früher auf einer Transmissionswelle befestigt war.

Je nach Art des verlangten Musterschliffes richtet der Hohlglasfeinschleifer mit einer

Abdrehvorrichtung die Schleifradprofile ab und reguliert für seine Arbeit die

entsprechende Umdrehungsgeschwindigkeit ein.

In der Regel benötigen kleinere Schleifscheiben eine größere Drehzahl und größere

Scheiben eine kleinere.

Je zierlicher die Dekore sind, um so kleiner sind die dazu erforderlichen

Schleifsteine und umso näher kommt der Kugler dem Gebiet des Glasgraveurs.

Während der Graveur bei seiner Arbeit mit den kleineren Schleifrädchen mehr

technische Möglichkeiten zur individuellen Gestaltung der Dekore hat, ist der Kugler

dagegen durch die Vorgabe der Schliffmuster bei seiner Arbeitsweise streng an

Größe, Stärke, Härte, Körnung und vor allem an die Profile der verhältnismäßig

großen Schleifscheiben gebunden.

Auch beim Hohlglasfeinschleifen handelt es sich um leichte bis mittelschwere

Arbeit, die ausschließlich sitzend ausgeübt wird.

Von der Tätigkeit des Hohlglasfeinschleifers (Kuglers) ist die des

Flachglasschleifers zu unterscheiden. Seine Aufgabe ist es, Gefäße oder Scheiben

mit geraden Flächen nachzuschleifen sowie runde Glaskörper und Gefäße je nach

Form, Größe und Umfang mit geraden Ecken nebeneinander, übereinander

eingeschoben und ganz eingeschoben zu dekorieren.

Das Schleifen wird also neben notwendigen Vorarbeiten und Bearbeiten von

Gläsern an Rändern und Säumen, an Böden von Vasen, Schalen, Bechern, Dosen,

Flaschen, Krügen u.a.m. auch als ein selbständiges Veredeln genutzt. Bei genauer

Betrachtung der Veredelungsarbeiten eines Glasschleifers mit den eigenartigen

Schliffmustern eines Kuglers läßt sich der Unterschied leicht feststellen. Ein

Glasschleifer, man nennt ihn auch Ecken- oder kurz Scheibenschleifer, kann ebene,

gerade und gezogene Flächen herstellen, der Kugler dagegen gestaltet individuell

mit Tief- und Musterschliff.

Glasschleifen bedeutet, eine beliebige Glasform oder einen Gegenstand aus Glas

mit den Händen auf eine horizontal rotierende, mit Wasser berieselten

Schleifscheibe aufdrücken. Es ist einleuchtend, daß bei diesem Arbeitsvorgang nur

ebene oder einseitig ebene Schleifflächen entstehen können.

Das Schleifzeug besteht deshalb aus einem aufrecht stehenden Gestell, oben mit

einem offenen Kasten, in dem eine senkrechte Welle die Schleifscheibe trägt. In der

Regel werden drei solcher Schleifzeuge nebeneinander gestellt, um die

notwendigen Arbeitsvorgänge des Vorreißens, Nachschleifens und Polierens

rationell und zeitsparend vornehmen zu können.

Das erste Schleifzeug besitzt deshalb eine schwere, dicke Eisenscheibe auf der

vorgerissen wird. Dafür verwendet man ein Gemisch aus Sand, Schmirgel und

Wasser. Im benachbarten Kasten läuft eine mit Wasser bespülte Scheibe aus Stein,

die zum Feinschleifen dient. Im dritten Schleifkasten rotiert ein starkes Holzrad, mit

dem die feingeschliffenen Flächen hellglänzend poliert werden. Als Poliermittel

verwendet man feingewaschenen Sand oder Bimsmehl vermischt mit Sand.

In den meisten Fällen werden heute nur noch dickwandige Gläser an der

waagerecht laufenden Schleifscheibe abgeschliffen. Dünne oder schwächere

Gläser schleift man heute an senkrecht oder waagerecht laufenden

Bandschleifmaschinen, was einfacher und sauberer ist.

Der Glasschleifer benötigt zwar viel Kraft, aber in mancher Hinsicht mehr

Fingerspitzengefühl und Geschicklichkeit bei seiner Arbeit als der

Hohlglasfeinschleifer, weil er beim Aufsetzen bzw. Aufdrücken des Glaskörpers auf

die sich drehende Glasscheibe, die sich unterhalb der Körpermitte im Schleifkasten

befindet, keine Möglichkeit hat, mit den Augen den Arbeitsvorgang zu verfolgen.

Das Arbeitsgebiet des Flachglaschleifers umfaßt das Schleifen und Veredeln von

Flachglas an allen in der Schleiferei verwendbaren Einrichtungen und

Schleifmaschinen unter Verwendung von natürlichen und künstlichen Schleifmitteln

und Schleifscheiben. Je nach Bearbeitungstechnik werden unterschiedliche

Maschinen und Werkzeuge eingesetzt.

An der Walzenschleifmaschine werden die Kanten der Glasscheiben auf

verschiedene Art geschliffen. Auch Facetten können meist mit besonderer

Vorrichtung geschliffen werden. Kanten und Facetten werden auch an der

Flachschleifmaschine geschliffen.

Das Schleifen und Polieren von Facetten fand insbesondere bei den berühmt

gewordenen Venezianerspiegeln Anwendung. Eine Steigerung dieser Veredlungsart

findet bei Modellfacetten Anwendung, bei denen nicht nur geradlinige, sondern

beliebig geformte Facetten geschliffen werden. Diese Veredlungsart stellt höchste

Anforderungen an das ausgesprochen handwerkliche Können des

Flachglasschleifers.

Die Bandschleifmaschine ermöglicht durch Auswechseln verschiedener

Schleifbänder Grob- und Feinschleifen der Kanten an Scheiben mit Innen- oder mit

Außenbögen. Die auf das Schleifband geklebten Siliciumkarbidkörner sind ein

sprödes, aber hartes Schleifmittel und greifen das Glas gut an, hinterlassen jedoch

stets einen rauhen, matt scheinenden Schliff. Zum Polieren der Kanten können

auch Polierbänder aufgezogen werden.

Mit der Bohrmaschine lassen sich Löcher, z.B. für die Befestigung von Beschlägen

bohren. Die Griffschleifmaschine ist eigens konstruiert, um Griffe in

Glasschiebetüren einzuschleifen. Daneben benötigt der Flachglasschleifer noch

den Zuschneidetisch für das Schneiden von Glastafeln.

Größere Teile, insbesondere Glasscheiben, bzw. schwere Glasartikel, könnten nur

mühevoll und ungenau an dem Schleifrädchen entlanggeführt werden. Für diesen

Sonderfall verwendet der Glasschleifer eine biegsame Welle, an deren Ende das

Schleifrad befestigt ist. Dieses läßt sich dann mühelos über die zu schleifende

Glasoberfläche führen.

Mit den genannten Glasbearbeitungs- und -veredlungstechniken kann der

Flachglasschleifer Flachglasartikel für die verschiedensten Zwecke herstellen:

Glastüren, Glasabschlüsse, Zwischenwände, Lichtbänder, Brüstungen,

Schalteranlagen, Vitrinen, Theken u.a.m.. Montage und Einbau erfolgt nach den

Regeln des Glaserhandwerks.

Beim Glasschleifen handelt es sich um mittelschwere bis schwere Arbeit, die

meistens stehend ausgeübt wird und ausschließlich reproduktiv ist.

Größere Glasflächen, insbesondere von Flachglasartikeln, lassen sich

flächendeckend durch auftragendes Beschichten oder durch abtragendes Ätzen,

Sandstrahlen oder Säuremattieren veredeln.

Die Glasbearbeitung durch Sandstrahlen ist ein maschineller Vorgang. Durch einen

Kompressor werden feine Sandkörner auf die zu bearbeitende Glasoberfläche

geschleudert. Die Glasoberfläche wird angegriffen und dabei aufgerauht. Will man

anstelle einer gleichmäßig aufgerauhten Glasfläche, bestimmte Dekore, z.B.

Weinlaubdekore auf Römer, Firmenzeichen oder Eichmarkierungen anbringen, so

werden die nicht zu mattierenden Stellen des Glases durch Blech- oder

Kunststoffschablonen oder mit einer Lackschicht geschützt.

Anstelle der mechanischen Abtragung der Glasoberfläche kann man auch eine

chemische Abtragung durch Ätzen bzw. Säuremattieren vornehmen. Unter

Glasätzen versteht man eine chemische Zersetzung der Glasoberfläche durch

Ätzflüssigkeiten oder Ätzpasten, wobei die wirksamen Bestandteile aus Flußsäure

und flußsaure Salze in Ätzpräparaten sind. Wegen der großen Giftigkeit und

Aggressivität der Flußsäure und ihrer Dämpfe sind besondere Ätzanlagen

notwendig. Zur Ätzung taucht man das Glas in solche Ätzflüssigkeiten ein oder

bestreicht die Oberfläche mit entsprechenden Pasten; für große Flächen benutzt

man Ätzflüssigkeiten, für kleinere Partien Ätzpasten.

Will man bestimmte Stellen des Glases vertieft oder erhaben ätzen, so sind die

nicht zu ätzenden Stellen des Glases mit einer Schutzschicht aus Wachs oder

Decklack (Asphaltlack) abzudecken. Dadurch kann man Dekore verschiedener Art

erzielen, linear, flächig usw. Nachdem das Dekor eingeätzt ist, wird die

Schutzschicht wieder vom Glas entfernt. Je nach Zusammensetzung des

Ätzmediums lassen sich auch unterschiedliche Ätzoberflächen auf Glas erzielen:

Konzentrierte Flußsäure oder nur wenig verdünnte Flußsäure ätzt das Glas schnell

vertieft, aber eisartig rauh. Je stärker nun mit Wasser verdünnt wird, desto heller

bzw. klarer wird das Glas tief geätzt. Ebenso ätzen Lösungen von sauren

Flußsalzen, sogenannte Mattsalze, das Glas matt. Durch Zugabe eines bestimmten

Anteils von konzentrierter Schwefelsäure zu Flußsäure kann feinmattiertes Glas

durch die sogenannte Säurepolitur blank poliert werden (Säurepolitur).

1.2.2 Ausübungs- und Aufstiegsformen

Die Ausübungsformen des Glasveredlers sind zunächst durch die Spezialisierung

der Berufstätigkeit in einer der drei Fachrichtungen gegeben (vgl. Abschnitt 1.2.1).

Je nach Veredlungsverfahren bzw. Branche und Betriebsgröße werden die

Facharbeiter/Gesellen an den jeweiligen Arbeitsplätzen eingesetzt. Die

umfangreiche und vielseitige Berufsausbildung ermöglicht eine eigenverantwortliche

Ausübung des Berufes.

Grundsätzlich können alle Tätigkeiten des Glasveredlers mit den Spezialisierungen

in den Fachrichtungen Schliff, Gravur oder Flächenveredlung sowohl in Industrie als

auch in Handwerksbetrieben ausgeübt werden. Durch die bisherige Struktur und

Spezialisierung der Glasveredlungsbetriebe ergeben sich jedoch gewisse

Schwerpunkte bei der Ausübung dieses Berufes: Der Schwerpunkt der

Berufsausübung des Glasveredlers, Fachrichtung Schliff, wird beim (hohl-

)glasveredelnden Handwerk in Bayern, vorzugsweise im Bereich Niederbayern-

Oberpfalz, liegen.

Demgegenüber wird die Berufsausübung des Glasveredlers,

Fachrichtung Flächenveredlung, weitgehend in spezialisierten Glasereien des

Glaserhandwerks ausgeübt werden, für die sich keine regionale Konzentration

abzeichnet.

Nach bestandener Abschluß-/Gesellenprüfung als Glasveredler und mehrjähriger

praktischer Tätigkeit in einschlägigen Betrieben in Industrie oder Handwerk kann

die Meisterprüfung im Glasschleifer- und Glasätzer-Handwerk (nach der

angestrebten Änderung der Vorschriften im Glasveredler-Handwerk) abgelegt

werden. Die Meisterprüfung im Handwerk befähigt zur selbständigen Führung eines

Handwerksbetriebes und zur ordnungsgemäßen Anleitung von Lehrlingen. Das

theoretische Wissen für die Meisterprüfung wird im allgemeinen durch den Besuch

einer mehrsemestrigen Meisterschule oder durch Teilnahme an entsprechenden

Vorbereitungskursen erworben. Zwischen dem Glaser- und dem Glasschleifer- und

Glasätzer-Handwerk besteht eine Verwandtschaftserklärung, die es ermöglicht, daß

auch die Tätigkeit (nicht aber Ausbildung) in dem jeweiligen anderen Handwerk

ausgeübt werden kann.

In den jeweiligen Industriebetrieben kann der Glasveredler nach mehrjähriger Arbeit

bzw. Teilnahme an Weiterbildungskursen als Vorarbeiter oder Industriemeister

Führungsfunktionen wahrnehmen.

2 Ausbildung und Weiterbildung

2.1 Ausbildungsvoraussetzungen

2.1.1 Bildungsvoraussetzungen

Für die anerkannten Ausbildungsberufe, zu denen der Glasveredler gehört, ist

gesetzlich keine bestimmte Schulbildung als Zugangsvoraussetzung

vorgeschrieben. Die konkrete betriebliche Einstellungspraxis und die

Einstellungsbedingungen sind unterschiedlich. Deshalb ist es zweckmäßig, sich

rechtzeitig bei den in Frage kommenden Ausbildungsbetrieben zu informieren.

Künftige Glasveredler sollten körperlich gesund und gewandt sein sowie über

Formgefühl, räumliches Augenmaß und handwerkliche Geschicklichkeit verfügen.

Künstlerische Neigung ist Voraussetzung, sich vom rein handwerklich arbeitenden

Glasveredler zum Kunsthandwerker zu entwickeln, der eigene Ideen in Form und

Dekor umzusetzen in der Lage ist.

2.2 Ausbildung

2.2.1 Dauer

Glasveredler werden entweder in dafür geeigneten Betrieben der Glasindustrie bzw.

des Glashandwerks oder in speziellen Berufsfachschulen ausgebildet. Die reguläre

Ausbildungsdauer beträgt in allen Fällen 3 Jahre.

Vor Beginn der Berufsausbildung muß ein schriftlicher Ausbildungsvertrag zwischen

dem Ausbildenden (Ausbildungsbetrieb und dem Auszubildenden (bzw. dessen

gesetzlichen Vertreter) abgeschlossen werden, in dem die Rechte und Pflichten

beider Vertragspartner nach dem Berufsbildungsgesetz ausführlich vermerkt sind.

Dieser Ausbildungsvertrag wird von der dafür zuständigen Stelle (für das Handwerk

die regional zuständige Handwerkskammer, für die Industrie die regional zuständige

Industrie- und Handelskammer) in das Verzeichnis für Ausbildungsverhältnisse

eingetragen.

Die Berufsausbildung beginnt mit einer Probezeit von mindestens einem Monat und

höchstens 3 Monaten.

Der Auszubildende hat ein Berichtsheft in Form eines Ausbildungsnachweises zu

führen. Die Vorlage des Berichtsheftes ist Voraussetzung für die Zulassung zur

Abschlußprüfung (Industrie) bzw. Gesellenprüfung (Handwerk).

2. 2. 2 Inhalt

Rechtliche Grundlage für die Ausbildung ist die Verordnung über die

Berufsausbildung zum Glasveredler/zur Glasveredlerin und zum Glasschleifer und

Glasätzer/zur Glasschleiferin und Glasätzerin vom 13. Dezember 1989

veröffentlicht im Bundesgesetzblatt Nr. 59 Teil 1, vom 22. Dezember 1989, S. 2238 -

2245.

Diese Verordnung und der darauf abgestimmte Rahmenlehrplan vom 20. April 1990

wurde in einer Bekanntmachung im Bundesanzeiger, Jahrgang 42, Nummer 87a,

am 10. Mai 1990 veröffentlicht.

Gegenstand der für alle Fachrichtungen gemeinsamen Berufsausbildung in den

ersten 2 Ausbildungsjahren sind mindestens die folgenden Fertigkeiten und

Kenntnisse:

Berufsbildung

Aufbau und Organisation des Ausbildungsbetriebes

Arbeits- und Tarifrecht, Arbeitsschutz

Arbeitssicherheit, Umweltschutz und rationelle Energieverwendung

Handhaben und Warten der Werkzeuge, Geräte, Maschinen und Einrichtungen

Glasarten und Glaserzeugnisse

Anfertigen und Lesen von Fertigungsunterlagen

Vorbereiten des Glases

Techniken der Glasveredlung

Materialfluß

Qualitätssicherung.

Gegenstand der Berufsausbildung in einer der Fachrichtungen im 3.

Ausbildungsjahr sind mindestens die folgenden Fertigkeiten und Kenntnisse:

1. In der Fachrichtung Schliff:

Grob- und Feinschleifen sowie Handpolieren,

Dekorgestalten durch verschiedene Schliffarten,

Formveränderungs- und Ausbrucharbeiten,

Säurepolieren, Ätzen, Strahlen und Verbinden.

2. In der Fachrichtung Gravur:

Schneiden, Gravieren und Rutschen,

Tiefgravieren,

Ausführen von Hochschnittarbeiten,

Handpolieren, Ätzen und Strahlen;

3. In der Fachrichtung Flächenveredlung:

Strahlmattieren,

Säuremattieren,

Beschichten,

Montieren.

2.2.3 Nachweise und Prüfungen

Die Zwischen- und Abschlußprüfung zum Glasveredler wird nach einer dualen

Ausbildung vor dem Prüfungsausschuß der Industrie- und Handelskammer bzw. die

Zwischen- und Gesellenprüfung zum Glasschleifer und Glasätzer wird vor dem

Prüfungsausschuß der Handwerkskammer abgelegt. Die Abschlußprüfung nach der

Ausbildung an den genannten Berufsfachschulen wird dort durchgeführt. Die so

erlangten Prüfungszeugnisse sind den Zeugnissen über das Bestehen der

Abschlußprüfung im Handwerk gleichgestellt.

Zur Ermittlung des Ausbildungsstandes ist vor dem Ende des 2. Ausbildungsjahres

eine Zwischenprüfung abzulegen, um bei festgestellten Defiziten im weiteren

Verlauf der Ausbildung korrigierend eingreifen zu können. Die Zwischenprüfung

erstreckt sich auf die Ausbildungsinhalte der ersten 1 1/2 Jahre sowie auf die im

Berufsschulunterricht entsprechend dem Rahmenlehrplan zu vermittelnden

Fertigkeiten und Kenntnisse, soweit sie für die Berufsausbildung wesentlich sind. Im

Rahmen der Zwischenprüfung sind zum Nachweis der Fertigkeiten in höchstens 7

Stunden 3 Arbeitsproben durchzuführen.

Die Kenntnisprüfung dauert höchstens 3 Stunden und wird schriftlich durchgeführt.

Di Teilnahme an der Zwischenprüf'ung ist Voraussetzung für die Zulassung zur

Abschlußprüfung/Gesellenprüfung .

Die Abschlußprüfung/Gesellenprüfung wird in der Regel gegen Ende des 3.

Ausbildungsjahres abgelegt. Sie erstreckt sich auf alle in den Ausbildungsjahren

erworbenen Fertigkeiten und Kenntnisse sowie auf den im Berufsschulunterricht

vermittelten Lehrstoff, soweit er für die Berufsausbildung wesentlich ist.

In der Fertigkeitsprüfung sind insgesamt höchstens 8 Stunden 3 Arbeitsproben

durchzuführen und in höchstens 32 Stunden 1 Prüfungsstück anzufertigen. Dabei

sind 2 Arbeitsproben und das Prüfungsstück fachrichtungs-spezifisch.

Die Kenntnisprüfung erfolgt in schriftlicher Form und umfaßt die Prüfungsfächer

Technologie, Technische Mathematik, Techniches Zeichnen sowie Wirtschafts- und

Sozialkunde.

2.2.4 Ausbildungseinrichtungen

Die Ausbildung der Auszubildenden/Lehrlinge erfolgt entweder nach dem dualen

System in Ausbildungsbetrieben der Industrie bzw. des Handwerks mit

ergänzendem Berufsschuluntericht oder als Schüler in speziellen

Berufsfachschulen in Rheinbach, Hadamar oder Zwiesel.

Wegen der relativ geringen Ausbildungsverhältnisse wird der Berufsschulbesuch

vorwiegend an Berufsschulzentren in Rheinbach, Hadamar, Zwiesel oder Wertheim

in mehrwöchigen Blöcken mit Internatsunterbringung konzentriert, um eine optimale

Unterrichtung in Fachklassen zu gewährleisten. Der Auszubildende/ Lehrling ist

zum Besuch der Berufsschule gesetzlich verpflichtet. Der Berufsschulunterricht

umfaßt allgemeine und berufsspezifische Fächer, die zusammen zur beruflichen

Bildung gehören.

Falls einzelne Ausbildungsinhalte infolge eines speziellen Produktionsprogrammes

nicht vollständig in dem Ausbildungsbetrieb vermittelt werden können, so sind diese

in überbetrieblichen Einrichtungen oder durch Ausbildungsverbund in anderen

Ausbildungsbetrieben zu vermitteln. Nähere Hinweise hierzu können der

Ausbildungsbetrieb, die zuständige Industrie- und

Handelskammer/Handwerkskammer oder die jeweiligen Berufsverbände erteilen.

2.2.5 Vergütung durch den Ausbildungsbetrieb

Die Ausbildung wird meistens, soweit vorhanden, durch die zwischen den

Tarifparteien jeweils festgelegten Ausbildungssätze vergütet. Auskünfte über die

jeweils gültigen tariflichen Ausbildungsvergütungen können vom

Arbeitgeberverband der Deutschen Glasindustrie e.V.

Josephspitalstr. 15 8000 München 2

Landesinnungsverband des Glasveredelnden Handwerks in Bayern

Landesgeschäftsstelle Zwiesel/Bayerischer Wald Fachschulstr. 4-6 8372

Zwiesel/Bayern

Bundesinnunusverband des Glaserhandwerks

An der Glasfachschule 6 6253 Hadamar 1

Industriegewerkschaft Chemie Papier Keramik Hauptverwaltung Abt.

Berufsbildung

Königsworther Platz 6 3000 Hannover 1

eingeholt werden.

2.3. Weiterbildung

Nach abgeschlossener Berufsausbildung und entsprechender Berufspraxis kann

sich der Glasveredler durch Teilnahme an berufsbegleitenden oder vollzeitlichen

Lehrgängen auf die Prüfung zum "Meister im glasveredelnden Handwerk" oder auf

die Prüfung zum "Industriemeister, Fachrichtung Glas", vorbereiten.

Die betriebswirtschaftlichen und berufspädagogischen Kenntnisse zur Vorbereitung

auf Teil III und IV der Meisterprüfungsordnung werden von den Industrie- und

Handelskammern und Handwerkskammern vermittelt.

Einige Handwerkskammern bzw. Industrie- und Handelskammern sowie die

Fachschulen in Rheinbach, Hadamar und Zwiesel sowie Handwerks- und

Industrieverbände bieten mehrwöchige Vorbereitungskurse an, die mit Voll- oder

Teilzeitunterricht auch die praktischen und theoretischen Fachkenntnisse (für Teil I

und II der Meisterprüfungsordnung) vermitteln.

An den Berufsfachschulen Rheinbach, Hadamar und Zwiesel besteht die

Möglichkeit, nach einer mindestens 2jährigen Berufstätigkeit sich in einem jeweils

4semestrigem Studium fortzubilden zum:

Glasveredlungstechniker

Glasgestalter

Eine gleichzeitige Ablegung der Meisterprüfung bzw. gegenseitige Anerkennung von

Inhalten für die Meister- und Technikerprüfung ist möglich.

Darüber hinaus veranstaltet der Verband für Arbeitsstudien (REFA) an vielen Orten

Lehrgänge unterschiedlicher Dauer und für unterschiedliche Qualifikationen. Auf der

Basis dieser Lehrgänge eröffnet sich dem Glasveredler als Sachbearbeiter in der

Arbeitsvorbereitung ein wichtiges Tätigkeitsfeld.

Weitere Fortbildungsmöglichkeiten werden durch betriebliche oder verbandsinterne

Seminare, z.B. durch die Bundesfachschule des Glaserhandwerks in Hadamar

angeboten.

Nach Erwerb der Fachhochschulreife oder der allgemeinen Hochschulreife kann

nach einem 6-8semestrigem Studium an einer Fachhochschule die Qualifikation

zum Dipl.-Ing. (FH) oder nach einem mindestens 9semestrigem Studium die

Qualifikation zum Diplomingenieur erworben werden.

3 Entwicklung und Situation

3.1 Berufslage

3.1.1 Entwicklung des Berufes

Die sich entwicklungsmäßig bildenden Veredlungsbetriebe standen bis etwa zum

30jährigen Krieg dienstgebunden an die Glashütten. Durch die Veredlungsgewerbe

wurden immer weitere Kreise der seßhaften Bevölkerung in den Bereich der

Glasindustrie gezogen und ihnen neue lohnende Beschäftigung erschlossen.

Mit der Entwicklung der veredelnden Glasgewerberichtungen in Nordböhmen treten

nach dem 30jährigen Krieg starke Bestrebungen zu schützenden

Zusammenschlüssen auf. Der absterbende Zunftgedanke war damals noch

lebendig genug und hatte für die Glasarbeiter noch die Werbekraft, so daß sie

durch eine Zunft ihre Interessen geschützt glaubten. So gehen auch

Zunftordnungen von Glasmalern und Glasschneidern schon auf die Anfänge um

1660 in diesem Raum zurück. In dieser Zeit entstanden im Interesse einer straffen

Vereinigung Zünfte, Innungen und Bruderschaften, die für eine gezielte Ausbildung

sorgten.

Eine andere Wurzel der Glasveredlung bezeugt die Malersatzung und Ordnung von

1458, in der der Glaser mit den Malern eingezunftet war.

Die heutigen Glasveredlungstechniken lassen sich nun im einzelnen

zurückverfolgen: Die Glasgravur ist aus dem früheren Glasschnitt hervorgegangen.

Im 16. Jahrhundert wurde das Schneideverfahren von Edelsteinen und Bergkristall

auf das Glas übertragen. Die Anfänge und Weiterentdeckung des Glasschnittes

fallen in die letzten Jahre des 16. Jahrhunderts. Sie gehören zu den schönsten und

edelsten Sparten des Kunsthandwerks. In keinem anderen Land als in Böhmen

wurde das Gravieren (und Kugeln) des Glases so gepflegt. Georg Schwanhardt, ein

Schüler des Edelsteinschneiders Caspar Lehmann, brachte die neue Kunst nach

Nürnberg.

Der Glasschneider (Glasgraveur) arbeitet mit verschiedenen kleinen und feinen

Rädchen aus Kupfer, die auf eine rotierende Spindel aufgemietet sind

(Kupfergravur). Seit dem 20. Jahrhundert arbeitet der Glasgraveur auch mit

Rädchen aus Korund und Kunststein.(Steingravur).

Das erste Glasschneidegerät, das Gravurzeug, war ein auf dem Arbeitstisch

befestigter Spindelbock mit einer waagerechten Welle und einer Riemenscheibe,

die mit einem großen Schwungrad unter der Tischplatte durch einen Riemen

verbunden war. Ein auf dem Boden befestigtes Trittbrett wurde mit dem Fuß

angetrieben, und über Stange und Kurbel kam das Schwungrad zum Drehen. So

erklärt sich auch die mundartliche Bezeichnung "Trämpelzeug".

Der Übergang von der Tretvorrichtung zum Antrieb durch Wasserkraft oder

Elektrizität fällt in den Anfang des 20. Jahrhunderts. Es blieb aber beim äußeren

technischen Charakter, das Prinzip änderte sich nicht. Gemeinsam mit dem

Übergang zu Kunststein und Elektrokorund wurde die Arbeitsweise unter

Anwendung anderer Techniken beschleunigt.

Bei den Schlifftechniken unterscheidet man zwischen dem Glasschleifer, der ebene,

gerade und gezogene Flächen herstellt und dem Kugler, der individuell mit Tief- und

Musterschliffen gestaltet.

Schon in den ersten Jahrhunderten nach der Zeitwende befaßte man sich auch,

wenn auch in primitiver Art und unter Verwendung von Natursteinen, mit dem

Glasschleifen, einer Technik, die neben dem Kugeln und Gravieren fast unverändert

bis auf den heutigen Tag erhalten blieb. Dem Glasschleifer werden bei der

Ausübung seines Berufes auch viele Arten von Arbeiten geringeren

Schwierigkeitsgrades abverlangt, die in den Glasfabriken von angelernten Arbeitern

verrichtet werden.

ls Werkzeug benutzt der Glasschleifer, oft auch Eckenschleifer genannt, das

Schleifzeug. Es besteht aus einer in einem Kasten waagerecht rotierenden Scheibe

aus Eisen und Stein zum Grob- und Feinschleifen sowie aus Holz zum Polieren,

Die Vorrichtung, die der Kugler benutzt, nennt man das Kuglerzeug. Das

Kuglerzeug ist auf die gleiche Art gebaut wie das Gravurzeug, nur viel größer und

stabiler. Der Kugler ist durch seine Arbeitsweise und die Gestaltung seiner

Schliffmuster streng an Größe, Härte, Körnung und vor allem an die Profile der

verhältnismäßig großen Schleifscheiben gebunden.

Zu Beginn des 20. Jahrhunderts brachte man nach englischem Vorbild

austauschend gegen den Kalk das Bleioxid ins Glas, das nun einen besseren,

helleren Glanz bekam und etwas weicher wurde. Das erleichterte die

Arbeitsvorgänge, was sich in der reicheren Veredelung des Glases und zum Vorteil

für den Kugler auswirkte.

Als in den Zwanzigerjahren des 20. Jahrhunderts erstmalig das Polieren von

gekugeltem und geschaffenem Bleikristall mittels Flußsäure praktiziert wurde,

konnte dadurch eine Rationalisierung der Arbeitsweise und gleichzeitig eine

sichtbar bessere Glanzstufe erreicht werden. Diese Veränderungen verursachten

einen Preissturz im Handel von Bleikristall.

Die Umstellung des Antriebs von Wasserkraft auf elektrischen Antrieb ermöglichte

ebenfalls eine Effektivitätssteigerung und Verbesserung der Arbeitsweise. Ebenso

wirkte sich die Einführung von Diamantscheiben neben Korundscheiben aus. Die

effektvolleren Bleikristallwaren waren mehr denn je gefragt und konnten

preisgünstiger abgesetzt werden. Die Kantenbearbeitung von Flachglasartikeln

wurde jahrhundertelang mit Steinwalzen vorgenommen. Mit der Einführung von

Kanten-, Facetten- und Modellschleifmaschinen wurde die ursprüngliche Tätigkeit

weitgehend abgelöst. Allerdings hat die handwerkliche Glaskantenbearbeitung sich

dort gehalten, wo wenige Stücke sehr reichhaltig und anspruchsvoll mit den

unterschiedlichsten Steil- und Flachfacetten zu verzieren sind.

Die Automatisierung durch die Einführung von Steuerungstechniken in die Industrie

hielt auch in die Glasindustrie Einzug. So ist es heute möglich, daß nach der

Eingabe von Schliffmustern programmgesteuerte Schleifautomaten diese

Maschinenschliffe vollautomatisch ausführen. Der Hohlglasfeinschleifer wird dabei

lediglich für die Arbeitsvorbereitung des Entwerfens von Musterschliffen eingesetzt.

3.1.2 Berufsaussichten

Die Berufsaussichten der Glasveredler hängen von der zukünftigen Nachfrage nach

hochwertigen Hohl- und Flachglasartikeln des gehobenen Konsumbedarfs ab,

deren kunsthandwerkliche Prägung und industrielle Gestaltung direkt sichtbar,

teilweise auch durch Prädikate wie "handgeschliffen" sich von Maschinenveredlung

oder gar billigen Veredlungsimitaten (gepreßte Schliffmuster, aufgeklebte

Ätzmuster) deutlich abheben.

Allerdings sind die Berufsaussichten in den jeweiligen Veredlungstechniken

unterschiedlich: Die reinen Glasbearbeitungstechniken als Nachbearbeitungs- bzw.

Ergänzungsarbeiten werden nahezu vollständig von Maschinen ausgeführt.

Beispielhaft ist hier die Säurepolitur zu nennen, die die Handpolitur fast vollständig

verdrängt hat.

Musterschliffe werden z.Z. manuell als auch mit Schleifautomaten ausgeführt.

Hoch- und Tiefschliffe werden z.Z. noch vollständig manuell durchgeführt.

Insbesondere die Gravurarbeiten werden ausschließlich manuell ausgeführt und

brauchen auch in Zukunft keine Verdrängung durch Maschinenarbeit zu befürchten.

Durch die Zusammenlegung der bisherigen Industrieberufe "Hohlglasfeinschleifer"

und "Glasgraveur" mit dem Handwerksberuf "Glasschleifer und Glasätzer" wurde

die Basis für eine spezialisierte Berufsausübung erhöht. Die Einengung oder

Verdrängung einzelner Veredlungsarten durch technische Entwicklungen kann

durch eine stärkere Einbeziehung gestalterischer Elemente auch in die

Erstausbildung ähnlich wie beim Glasgravieren kompensiert werden.

Bücher:

Griedl, Georg; Knittel, Hans-Werner:

Glas und Kristall

Fachverband Deutscher Eisenwaren- und Hausratshändler e.V. Düsseldorf 1978

Friedl, Hans:

Warum? Wieso? Weshalb? 100 Fragen über Glas (Wirtschaftsglas)

Selbstverlag Hans Friedl, Marktredwitz 1978

30 Jahre Glasveredelndes Handwerk in Bayern

Landesinnungsverband des Glasveredelnden Handwerks in Bayern

Landesgeschäftsstelle Zwiesel/Bayerischer Wald Fachschulstr. 4-6

Rimpler, Emil; Holl, Friedrich:

Glasveredelndes Handwerk im Spannungsfeld der Geschichte und Gegenwart

Landesinnungsverband des Glasveredelnden Handwerks in Bayern

Landesgeschäftsstelle Zwiesel/Bayerischer Wald Fachschulstr. 4-6

Hannes, Alfons:

Glas aus dem Bayerischen Wald

Verlag Morsak, Grafenau 1975

Maloney, Terence:

Das Buch zur Sache, Glas

Deutsche Verlags-Anstalt, Stuttgart 1970

Ebert, Josef:

Die Arbeit des Glasschleifers und -ätzers

Sonderdruck der Glaswelt,

Gentner Verlag, 7000 Stuttgart 1, Forststr. 131.

Berufs- und Ausbildungsinformationsschriften von:

Arbeitgeberverband der Deutschen Glasindustrie e.V.

Josephspitalstr. 15, 8000 München 2 Tel. (089) 55 43 45

Bundesinnungsverband des Glaserhandwerks

An der Glasfachschule 6 6253 Hadamar Tel. 06433/2028 + 2029

Staatliche Glasfachschule Rheinbach

In den Fichten 19 5308 Rheinbach Tel. 02226/4425

Staatliche Glasfachschule Hadamar

Mainzer Landstr. 43 6253 Hadamar Tel. 06484/6058

Staatliches Berufsbildungszentrum für Glas

Fachschulstr. 15-19 8372 Zwiesel Tel. 09922/2053

In der Ruhe liegt die Kraft

Bernhard Straßner